При производстве стерильной упаковки требуются специальные условия и особая осторожность, для предотвращения попадания загрязняющих веществ и микробиологических частиц в раствор. Для парентерального раствора главной угрозой загрязнения являются работающие на производственной линии люди, как основной источник частиц органического происхождения. Поэтому обеспечение почти нулевого уровня загрязнения при розливе в радиусе открытых контейнеров требует соблюдение строгих правил и особую осторожность.

Заказать BFS оборудование и линию можно

по тел: +7 (499) 350 80 30

info@diapazon-pharm.ru

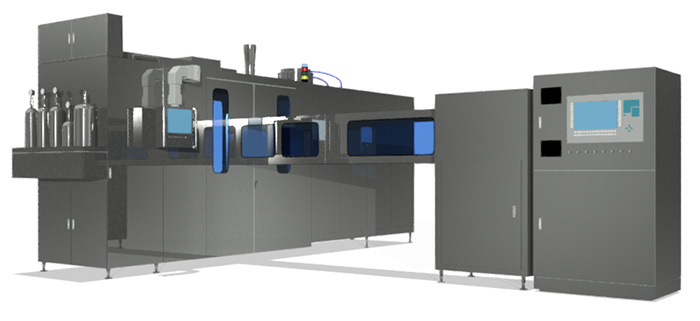

Процесс технологии «выдув – наполнение – запаивание» включает в себя производство ёмкости для продукта, её заполнение и запечатывание. Все операции осуществляются одной единственной машиной. Участие человека в этом технологическом процессе исключено. Данный факт обеспечивает максимальные асептические условия, что создаёт следующие преимущества для производственного цикла:

- BFS-машина занимает минимальное пространство производственного помещения

- Уменьшается количество требуемого для обслуживания установки персонала

- BFS-установка может быть размещена в помещении, соответствующее классу чистоты категории «D»

- Основная защита продукта от загрязнений осуществляется самой технологией производства

- Из перечня потенциальных затрат исключена закупка, транспортировка и хранение пустых ёмкостей под розлив готового продукта на финишной стадии производственного цикла.

Асептические условия в рабочей зоне установки BFS создаются подаваемым под избыточным давлением ламинарным потоком стерильного воздуха. Поступающая струя вытесняет из рабочего пространства машины образовавшиеся нежелательные частицы и не допускает проникновение загрязнений снаружи. Весь рабочий цикл, который состоит из сборки контейнера, наполнения и последующего запаивания длится буквально несколько секунд. Это максимально сокращает временной контакт с поддерживаемой в зоне BFS-машины асептической средой. Как результат, гарантированная высокая стерильность готового продукта.

В системе BFS полностью автоматизированы все необходимые операции. Производители позаботились о минимизации необходимости участия обслуживающего персонала в рабочем процессе при эксплуатации агрегата в помещениях, имеющих определённую классификацию по уровню категории чистоты. Параметры, содержащие информацию о массе контейнера, количестве содержимого, толщине стенок и возможных дефектах, постоянно регистрируются, для обеспечения полного, непрерывного контроля над производственным циклом. На базе современных BFS-агрегатов стоят модульные конструкции. Для обеспечения их бесперебойного функционирования, машины устанавливаются в помещениях, соответствующих классу чистоты «В» (табл. 1,2).

Таблица 1. Классификация чистоты воздуха – классификационные пределы (частиц/м3)

| Класс | Максимальная концентрация (частиц / м3) для частиц ≥ | |||||

| 0,1 мкм | 0,2 мкм | 0,3 мкм | 0,5 мкм | 1 мкм | 5 мкм | |

| ISO класс 1 | 10 | 2 | ||||

| ISO класс 2 | 100 | 24 | 10 | 4 | ||

| ISO класс 3 | 1000 | 237 | 102 | 35 | 8 | |

| ISO класс 4 | 10000 | 2370 | 1020 | 352 | 83 | |

| ISO класс 5 | 100000 | 23700 | 10200 | 3520 | 832 | 29 |

| ISO класс 6 | 1000000 | 237000 | 102000 | 35200 | 8320 | 293 | ISO класс 7 | 352000 | 83200 | 2930 | ISO класс 8 | 3520000 | 832000 | 29300 | ISO класс 9 | 35200000 | 8320000 | 293000 |

BFS оборудование снабжено сервоприводами для выполнения точных манипуляций при помощи встроенных в систему управления программно-логических контроллеров (ПЛК), которые поддерживают непрерывную связь с системой BFS. Они выполняют функцию постоянного мониторинга технологического времени, дифференциального давления воздушной массы, температур и поддерживают процент содержания нежизнеспособных частиц в пределах, не превышающих допустимые значения для помещений класса чистоты «В».

Таблица 2.Классификация в соответствии с требованиями GMP ЕС.

| Класс | Максимальная концентрация (частиц/м3) | |||

| Оснащённое состояние (b) | Функционирующее состояние | |||

| ≥ 0,5 мкм | ≥ 5 мкм | ≥ 0,5 мкм | ≥ 5 мкм | |

| А | 3500 | 0 | 3500 | 0 |

| B (a) | 3500 | 0 | 350 000 | 0 |

| C (a) | 350 000 | 2000 | 3 500 000 | 20 000 |

| D (a) | 3 500 000 | 20 000 | Не определены | Не определены |

Помимо этого, ПЛК обладают функцией сохранения в памяти параметров целого ряда процессов технологического плана, необходимых при производстве различных лекарственных форм в жидком состоянии и конфигураций для упаковки уже готового раствора. Достижению нужной производительности в подобных усовершенствованных системах способствует непрерывный мониторинг производственного цикла, качественное техническое обслуживание, плюс, объединяющая все составляющие узлы установки, конструкция. Всё вместе создаёт безупречно работающую систему, где человеку отведена второстепенная роль.

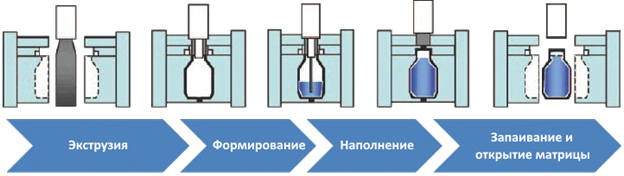

Этапы рабочего цикла BFS-машины

1. Первый этап содержит экструзию паризона – рукава из расплавленного полимерного материала.

2. Дозированная порция расплавленной массы помещается в пресс-форму, где вакуумно-выдувная система, посредством различных изменений оказываемого давления на материал, превращает его в ёмкость. В верхней части пресс-формы, так называемой чаше, верхняя часть будущей ёмкости открыта, находясь в полурасплавленном состоянии до полного заполнения и запаивания.

3. При следующем этапе происходит наполнение ёмкости с верхней стороны, той самой, через которую произошла заливка исходного сырьевого материала. Когда полимерный материал в чаше ещё находится в полурасплавленном состоянии, предназначенные для заливки продукта форсунки проникают в ёмкость сверху, наполняя её. Форсунки сконструированы так, что их стерилизация и чистка происходит в автоматическом порядке. Помимо этого, форсунки выполняют функцию выдувания бутылок; поэтому, для выхода воздуха при заполнении поступающих ёмкостей, в их конструкции предусмотрена отдушина. В некоторых модификациях процесс наполнения сопровождается подачей потока стерильного воздуха, чтобы исключить риск загрязнения. Давление подаваемого воздуха автоматически регулируется компрессором, в зависимости от конкретных параметров данного процесса.

4. Во время следующего этапа осуществляется запаивание ёмкости, которая была открыта, пока масса из полимера имела полурасплавленное полужидкое состояние. Формирование горлышка происходит за счёт её прессовки головками пресс-формы, с одновременным охлаждением; в результате всех манипуляций получается абсолютно герметичный сосуд.

5. Завершающим штрихом является снятие облоя с ёмкости и его удаление. Это операция необходима, ибо остатки сырья могут помешать осуществлению последующих циклов и нормальному функционированию всей системы. Вся описанная процедура, включая выход облоя, занимает, в зависимости от конфигурации сосуда, 10-18 секунд. Это свидетельствует о высокой эффективности BFS-установки и таланте участвовавших в её разработке инженеров.

Основным преимуществом BFS-технологии можно считать осуществление всех перечисленных операций без участия человека, в максимально стерильной среде, с минимально возможными временными показателями.

Применение BFS-технологии

Хотя описанная выше технология разработана, в основном, с ориентацией на фармацевтическую промышленность, область её применения распространяется и на первичную упаковку продуктов пищевой индустрии. К примеру:

- Натуральные фруктовые соки

- Пастеризованное молоко

- Прохладительные напитки без газа

- Продукты косметической промышленности.

Помимо продуктов фармацевтической направленности, которые, в основном, являются жидкостями, технология BFS вполне годится для установки наполнительных систем по упаковке различных кремов, паст, быстровысыхающих веществ, суспензий и других, требующих защиту от окружающих факторов и солнечного света. Хотя по стоимости BFS-установки выше обычно применяемых для упаковки подобных продуктов агрегатов, технология, применяемая при их работе, вполне оправдывает вложенные средства.

Характеристики конечного продукта

- Эффективное и экономичное производство

- Почти стопроцентная микробиологическая стерильность

- Полное отсутствие посторонних частиц

- Отсутствие загрязнений

- Безупречная атмосфера содержания.