Грамотная упаковка — это не только внешний вид продукта, но и защита качества, продление срока годности, соблюдение санитарных норм и эффективная логистика. Современное упаковочное оборудование для пищевой промышленности позволяет обеспечить высокую скорость производственных линий, минимизировать потери и соответствовать требованиям регуляторов.

-

Ключевые особенности упаковочного оборудования

-

Моментальная и герметическая упаковка

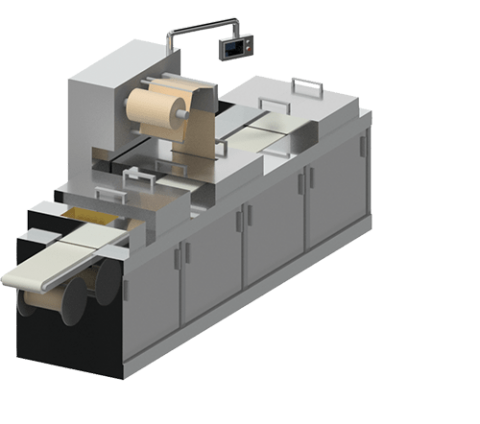

- Термоформование и термофузия: формование пакетов из обкладок (PET/PA/PE) с термо- или термозапайкой. Подходит для жидкостей, соусов, кисломолочных продуктов.

- Запайка и вакуумная упаковка: обеспечивает длительную сохранность и защиту от окисления, часто используется для деликатных продуктов, сыров, мясной продукции.

Вакуумный формовочный аппарат: применяется в фармацевтической промышленности для вакуумной упаковки шприцов, игл, губок и прочего.

Подробнее ➤➤➤

- Модульные линии герметизации: позволяют комбинировать несколько этапов в единой конфигурации, ускоряют производственный цикл.

-

Формирование и наполнения

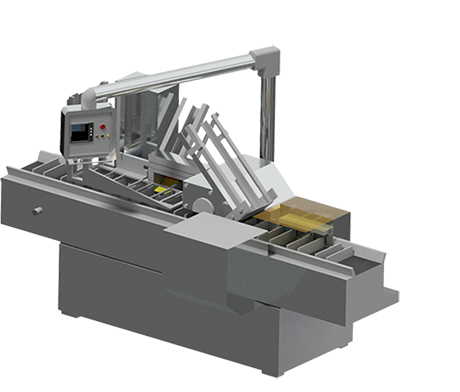

- Формовочно-наполнительные машины: формируют упаковку и заполняют её продуктом, подходят для паст, соусов, крупяных продуктов.

- Вакуумно-наполнительные установки: создают вакуум внутри упаковки для продления срока годности.

-

Внешняя упаковка и этикетирование

- Машины для бобинной и лопастной упаковки: обертка в рулонах, сложные формы.

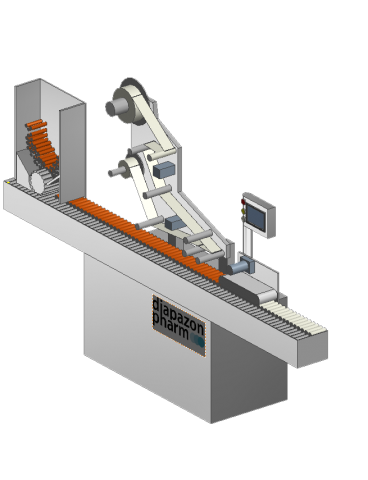

- Этикетировочные линии: нанесение штрихкодов, дат калибра, маркировка.

Автоматический этикетировщик с датером

Подробнее ➤➤➤

- Упаковка в коробки и тара: роботы-упаковщики для коробок, лотков, лотковая упаковка.

-

Контроль и инспекция

- Весовой контроль и контроль формы: гарантирует точную дозировку и отсутствие дефектов.

- Устройства для контроля герметичности, визуального контроля и проверки упаковки.

-

Ключевые критерии выбора оборудования

- Тип продукции и консистенция

- Жидкости, порошки, гранулы, пасты, твердые изделия — выбор оборудования зависит от текучести продукта и необходимости минимизации риска загрязнения.

- Скорость линии и требуемая мощность

- Производительность измеряют в единицах в минуту или килограммах в час; оборудование должно синхронно работать с текущей линией и иметь резерв для пиков спроса.

- Материалы упаковки

- ПЭТ/PA/PE многослойные конструкции, алюминиевая фольга, бумажно-слойные материалы — должны соответствовать продукту по барьерным свойствам и термостойкости.

- Гигиена и санитария

- CIP/SIP, мойка и дезинфекция узлов, возможности раздельного обслуживания узлов, ударостойкость материалов к агрессивным средам.

- Автоматизация и интеграция

- Полуавтоматические и полностью автоматические линии, совместимость с ERP, MES и системами учёта качества.

- Энергопотребление и обслуживание

- Энергоэффективность, доступность запасных частей, простота обслуживания, требования к сжатому воздуху и электроподключению.

- Размеры помещения и гибкость

- Компактные решения для ограниченного пространства, модульность для дальнейшей модернизации.

-

Этапы подбора и внедрения

- Этап 1: Анализ продукта и упаковочной концепции

- Определите требования к защите продукта, сроку годности, маркировке и возможности повторного использования тары.

- Этап 2: Проектирование концепции линии

- Выберите комбинацию формовочных, запаковочных и вторичных машин, продумайте потоки материалов и санитарные узлы.

- Этап 3: Расчет производительности и окупаемости

- Определите целевые показатели, минимальные простаивания, требования к запасам и регламентам.

- Этап 4: Внедрение и интеграция

- Обеспечьте совместимость с существующей инфраструктурой, настройку параметров, обучение персонала, создание документации и инструкций.

- Этап 5: Контроль качества и запуск

- Настройка параметров, испытания на образцах, внедрение процедур контроля качества, протоколы CIP/SIP.

- Этап 6: Поддержка и улучшение

- План технического обслуживания, обновления ПО, анализ показателей производительности, план модернизации.

-

Практические рекомендации экспертов

- Стратегия модульности

- Предпочитайте модульные решения, которые можно расширять и переоборудовать под новые продукты без полной замены линии.

- Интеграция «от рецептуры до полки»

- Обеспечьте единый поток данных: от рецептуры до отгрузки и учёта качества.

- Тестирование до запуска

- Проводите пробные партии с эталонными образцами, чтобы выявить проблемы на ранних стадиях.

- Безопасность и гигиена

- Используйте материалы с минимальными пористыми поверхностями, легкодоступные для мойки узлы, герметичные соединения.

- Энергосбережение

- Рассматривайте рекуперацию тепла, энергоэффективные насосы и воздухоразделители, минимизацию потерь.

- Соответствие нормам

- Учитывайте требования регуляторов: маркировка продукции, датировка, контроль запаха и состава, требования по формам упаковки.

-

Часто встречающиеся решения по сегментам

- Молочная продукция и напитки

- Термоформование на полиэфирных слоях, вакуумная упаковка для сыров, стерилизуемые пакетики для напитков, CIP для линии.

- Крупы и сухие смеси

- Вакуумная и газонаполненная упаковка, линейные формовочные аппараты, заполнение на эксклюзивных мешках.

- Мясная и рыбная продукция

- Механизмы вакуумной упаковки, термоусадочные пленки для прочности, этикетировка.

- Замороженные продукты

- Быстрая заморозка в пакеты, защита от кристаллизации, маркировка с датами, морозостойкие материалы.

-

Примеры экономических и практических выгод

- Увеличение срока годности и снижение потерь на упаковку.

- Повышение скорости линии и уменьшение простоя за счет модульности и автоматизации.

- Снижение трудозатрат за счет полуавтоматических и автоматических решений.

- Соответствие требованиям регуляторов по всей цепочке.

Выбор упаковочного оборудования для пищевой промышленности — эффектная синергия технических требований, бизнес-целей и регуляторного комплаенса.

Правильная концепция линии, адаптивные модули и грамотная интеграция в ИТ-структуру позволяют не только обеспечить качественную упаковку, но и создать конкурентное преимущество на рынке.