В процессе общения с нашими клиентами мы часто сталкиваемся с недостаточным пониманием процессов грануляции и ее роли в производстве твердых лекарственных препаратов.

Содержание

- Для чего нужна грануляция?

- Изготовление таблеток методом влажной грануляции

- Этапы влажной грануляции

- Шаг 1: Взвешивание и смешивание ингредиентов рецептуры (исключая смазку)

- Шаг 2: Подготовка влажной массы

- Шаг 3: Мокрое просеивание - просеивание смоченного порошка в гранулы или гранулы.

- Шаг 4: Сушка влажных гранул

- Шаг 5: Определение размера грануляции сухим скринингом.

- Шаг 6: Смазывание гранул

- Шаг 7: прессование гранул в таблетки

- Характеристики линии

Сегодня хотелось бы подробно остановиться на процессах грануляции и рассмотреть ее на примере влажной грануляции, как наиболее распространённой.

- Грануляция

- — придание разными способами веществу формы мелких кусков — гранул, для облегчения погрузки и транспортировки, возможности использования материала мелкими порциями, предотвращения спекания, придания особых технологических свойств и пр.

Обычной практикой является использование раствора для гранулирования, поскольку он более эффективен по сравнению с таким же количеством связующего сухого порошка. Смешивание порошка в сочетании с когезионными свойствами связующего обеспечивает образование гранул, которые при надлежащем прессовании с использованием таблеточного пресса образуют таблетки с желаемыми свойствами.

Для чего нужна грануляция?

Существует несколько причин для превращения порошков или смесей порошков в гранулы, и они включают в себя:

- Для повышения текучести порошковой смеси.

- Для предотвращения сегрегации компонентов порошка во время таблетирования или хранения.

- Чтобы уменьшить частоту пылеобразования.

- Для уменьшения перекрестного загрязнения и опасности, связанной с образованием токсичной пыли, которая может возникнуть в процессе производства.

- Для улучшения компрессионных характеристик лекарственных веществ.

- Для улучшения внешнего вида конечного продукта.

Идеальные характеристики гранул

Для успешного изготовления таблеток гранулы должны обладать следующими характеристиками:

- Все ингредиенты препарата должны быть равномерно распределены в гранулах.

- Хорошая грануляция должна быть как можно более сферической формы, чтобы обеспечить воспроизводимый поток, который, в свою очередь, обеспечивает постоянный вес таблетки по всей партии.

- Гранулы разных размеров или плотности не должны отделяться в бункере из-за вибрации машины.

- Гранулы должны обладать хорошими дезинтегрирующими свойствами и смазывать, чтобы уменьшить трение стенок матрицы.

- Гранулы должны иметь достаточное количество мелких частиц, чтобы заполнить пустые пространства между крупными гранулами для улучшения характеристик сжатия.

- Грануляция таблеток должна иметь достаточную физическую прочность, чтобы образовывать прочные таблетки при уплотнении.

Изготовление таблеток методом влажной грануляции

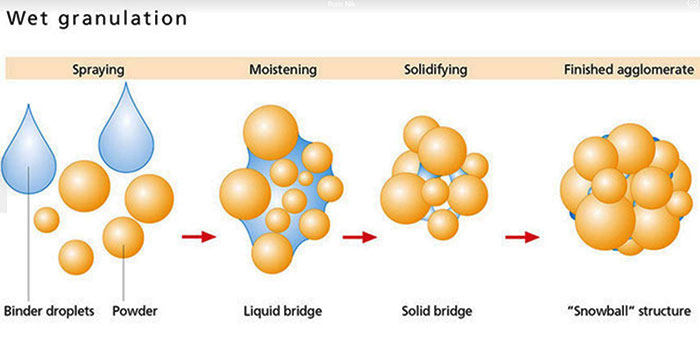

Способ влажной грануляции представляет собой процесс увеличения размера, при котором частицы тонкого порошка агломерируются или объединяются в более крупную, прочную и относительно постоянную структуру, называемую гранулами, с использованием подходящей нетоксичной жидкости для гранулирования, такой как вода, изопропанол или этанол (или их смеси).

Гранулирующая жидкость может использоваться отдельно или в качестве растворителя, содержащего связующее или гранулирующий агент. Выбор гранулирующей жидкости во многом зависит от свойств гранулируемых материалов. Смешивание порошка, в сочетании с когезионными свойствами гранулирующего агента, обеспечивает образование гранул. Характеристики и характеристики конечного продукта в значительной степени зависят от степени, в которой частицы порошка взаимодействуют друг с другом с образованием агрегатов (гранул).

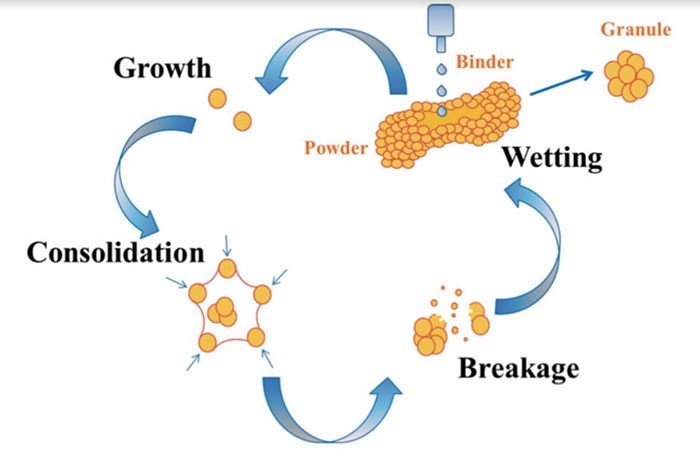

1. Смачивание и зародышеобразование (wetting)

Это первый и важный этап в формировании гранул. Это включает начальное смачивание порошкового слоя и существующих гранул жидкостью для гранулирования с образованием зародышей. Этот этап в значительной степени зависит от скорости распыления или распределения жидкости, а также от свойств состава корма по сравнению с механическим перемешиванием. Стоит отметить, что процесс нуклеации, то есть начальное слияние первичных частиц в непосредственной близости от большей смачивающей капли, тесно связано со стадией смачивания.

2. Слияние или рост мяча (growth)

На стадии слияния или роста шариков частично смачиваемые первичные частицы и более крупные ядра собираются вместе, образуя гранулы, состоящие из нескольких частиц. Более общий термин коалесценция относится к успешному столкновению двух гранул с образованием новой, более крупной гранулы.

3. Консолидация (consolidation)

По мере увеличения размера гранул они уплотняются силами уплотнения из-за перемешивания слоя. Степень уплотнения зависит от перемешивания в оборудовании для грануляции и устойчивости гранул к деформации. Эта фаза образования гранул контролирует внутреннюю пористость гранул и, следовательно, конечные свойства гранул, например прочность гранул, твердость или растворение.

4. Истощение или поломка (breakage)

На этой стадии сформированные гранулы разбиваются на фрагменты, которые связываются с другими гранулами, образуя слой материала над выжившими гранулами.

Вышеуказанные механизмы могут происходить одновременно во всех процессах мокрой грануляции. Тем не менее, определенные механизмы могут доминировать в конкретном производственном процессе в зависимости от типа используемого оборудования.

Этапы влажной грануляции

Шаг 1: Взвешивание и смешивание ингредиентов рецептуры (исключая смазку).

Этот этап включает взвешивание, просеивание и введение определенных количеств лекарственного вещества (веществ), наполнителя, наполнителя или разбавителя и разрыхлителя в смеситель для порошка. Эти ингредиенты смешивают, используя планетарный чашечный смеситель, ленточные корытообразные смесители, вращающийся барабанный смеситель или высокоскоростной смеситель, пока не будет достигнута однородная порошковая смесь. Эффективность смешивания может быть повышена путем использования порошков, которые имеют одинаковый средний размер частиц, хотя это часто не имеет место во многих операциях смешивания.

В продаже имеется много доступных разбавителей, но те, которые используются в способе мокрой грануляции, включают лактозу, микрокристаллическую целлюлозу, крахмал, сахарную пудру, фруктозу, сорбит, фосфат кальция и сульфат кальция. Среди этих разбавителей наиболее широко используются лактоза из-за ее низкой стоимости, растворимости и совместимости с большинством лекарственных веществ и наполнителей и микрокристаллической целлюлозы, из-за легкого уплотнения, совместимости с большинством ингредиентов рецептуры и постоянной однородности подачи. Разбавители обычно выбираются на основе опыта производителя в отношении материала, его относительной стоимости и его совместимости с лекарственным средством и другими наполнителями.

Разрыхлители, используемые при влажном гранулировании, включают кроскармеллозу, крахмалгликолят натрия, натриевую соль карбоксиметилцеллюлозы, поливинилпирролидон (PVP), кросповидон, катионообменные смолы, кукурузные и картофельные крахмалы, альгиновую кислоту и другие материалы, которые противодействуют действию связующих веществ и физическим силам сжатия, используемым в образуя таблетки. Кроскармеллоза (2%) и крахмалгликолят натрия (5%) часто используются из-за их высокого поглощения воды и быстрого действия.

Шаг 2: Подготовка влажной массы

Здесь раствор связующего смешивают с порошковой смесью с образованием адгезивной массы, которая может быть гранулирована. Количество используемого связующего агента, а также количество жидкости, необходимое для образования влажной и когерентной массы, является частью квалификации оператора; однако полученная смесь порошка и связующего материала должна быть плотной при сжатии в руке. Использование недостаточного связующего вещества приводит к плохой адгезии, укупорке и мягким таблеткам. Избыток раствора связующего дает твердые таблетки с медленными дезинтегрирующими свойствами.

К гранулирующим агентам относятся растворы повидона, водного препарата кукурузного крахмала, патоки, метилцеллюлозы, карбоксиметилцеллюлозы, раствора глюкозы и микрокристаллической целлюлозы.

Сухое связующее или неводный раствор можно использовать для лекарственных веществ, на которые водный раствор оказывает неблагоприятное воздействие. В связующий агент могут быть добавлены красители или ароматизаторы для приготовления грануляции с добавленной характеристикой.

Шаг 3: Мокрое просеивание - просеивание смоченного порошка в гранулы или гранулы.

Смесь порошкообразного сырого массива просеивают с использованием сита 6-12 меш для приготовления влажных гранул. Это может быть сделано вручную или с помощью подходящего оборудования, которое готовит гранулы путем экструзии через перфорацию в устройстве. Образовавшиеся гранулы равномерно распределяются по лоткам и сушатся в духовке.

Шаг 4: Сушка влажных гранул

Просеянные влажные гранулы сушат в печи при контролируемой температуре, не превышающей 550 ° С, до постоянного веса или постоянного содержания влаги. Температура сушки и продолжительность процесса сушки зависят от природы активного ингредиента и уровня влажности, необходимого для успешного производства удовлетворительных таблеток. Для этой цели можно использовать полочную или лоточную сушилку и сушилку с псевдоожиженным слоем.

Шаг 5: Определение размера грануляции сухим скринингом.

Высушенные гранулы пропускают через сито меньшего размера, чем те, которые используются для приготовления влажных гранул. Размер конечных гранул зависит от размера пуансонов (и, следовательно, от конечного размера таблеток). Для этой цели обычно используются сита размером от 14 до 20 меш.

Шаг 6: Смазывание гранул

После сухого просеивания высушенные и просеянные гранулы разделяют на крупные и мелкие гранулы путем встряхивания их на сите с размером отверстий 250 меш. Соответствующее количество смазки пропускается через сито с ячейками 200 меш. Это смешивают с мелкими гранулами до того, как грубые гранулы будут включены. Количество используемого смазывающего вещества варьируется от одного ученого к другому, но обычно составляет от 0,1 до 5% от веса грануляции.

Примеры смазывающих веществ, обычно используемых при влажном гранулировании, включают стеарат магния (наиболее предпочтительный), стеарат кальция, стеариновую кислоту, воск, гидрогенизированное растительное масло, тальк и крахмал.

Стоит отметить, что дезинтегрант может быть добавлен на этапе 1 (внутригранулярный) или на этапе 6 (внегранулярный), а иногда и на обоих этапах (внутризерновой - экстрагранулярный). Внутригранулярное - внегранулярное введение, по-видимому, является лучшим способом введения, потому что добавленная внегранулярная часть вызывает немедленное разрушение таблетки в предварительно спрессованные гранулы, тогда как добавленная внутригранулярная часть вызывает дальнейшую эрозию гранул в исходные частицы порошка.

Шаг 7: прессование гранул в таблетки

Здесь смешанные гранулы сжимаются в одном штамповочном прессе или многостанционном таблеточном прессе, снабженном соответствующими штампами и штампами.

Прессованные таблетки могут быть покрыты оболочкой, если необходимо замаскировать вкус неприятных лекарств, повысить эстетическую привлекательность таблеток без покрытия, модифицировать или контролировать высвобождение терапевтических агентов из таблеток. Это достигается путем покрытия или покрытия ядра таблетки или гранул растворами для нанесения покрытий.

Важнейшей тенденцией, которая на сегодняшний день доминирует в технологических процессах производства лекарств вообще и во влажной грануляции в частности является принцип непрерывности технологического процесса. В связи с чем оборудование, которое разрабатывается для этих технологических процессов, должно обеспечивать непрерывность производственного цикла.

Поэтому сегодня мы с удовольствием представляем Вашему вниманию Автоматическую ЛИНИЮ ГРАНУЛЯЦИИ (закрытого типа 3 в 1), которая предназначена для смешивания компонентов, сушки, грануляции и измельчения в одной закрытой автоматической системе.

Все технические компоненты спрятаны за панелями из нержавеющей стали, таким образом нет необходимости в организации отдельного технического помещения.

Характеристики линии

Состав линии входят (в порядке движения сырья):

- Биновый контейнер LD-100

- Вакуумный загрузчик QVC-1

- Супермиксер-гранулятор GHL-100

- Высокоскоростной гранулятор GZL-80 (Влажная грануляция, 6 мм)

- Сушилка в ПСС FG 30

- Вакуумный загрузчик QVC-1

- Высокоскоростной гранулятор GZL-80 (Сухая грануляция, 1,5 мм)

- Биновый контейнер LD-100

Все компоненты линии подобраны для обработки 30 кг сырья за одну загрузку

Время грануляции: 60-120 минут одна загрузка (в зависимости от сырья)

Материал изготовления: в контакте с продуктом SS316, конструкция - из SUS304

Исполнение: в соответствии с требованиями GMP

Основные электрические компоненты: Siemens

Габариты (ВхШхГ): 4000x4040x2800 (включая лестницу для супермиксера)

Подробную спецификацию на каждый компонент мы готовы предоставить по Вашему запросу. Обращайтесь и мы оперативно подготовим для Вас коммерческое предложение на эту уникальную линию.